Технология создания пружин и требования к готовым изделиям

Услуги металлообработки позволяют оперативно изготавливать несколько видов пружин, различающиеся между собой не только конструктивным исполнением, но и способом взаимодействия с остальными элементами механизмов. Для производства пружин применяются различные технологии и материалы, благодаря чему изделия находят широкое применение во многих сферах и областях.

В целом, технология изготовления пружинных элементов заключается в последовательном применении специальных приспособлений, инструментов и оборудования – станков, молотков, оправок, направляющих устройств и др. Процесс производства пружин может иметь разное количество этапов и задействовать различные способы изготовления, оптимальная технология определяется назначением и сферой применения конкретной пружины.

Производство пружин холодным способом

Изготовление пружин по холодной технологии имеет большее распространение за счет низкой себестоимости производства. Холодное изготовление не требует дополнительного оборудования, создание пружин осуществляется только на навивочном станке. В процессе формирования пружины нет необходимости разогревать заготовку, термическому воздействию изделие подвергается только при конечной обработке – посредством отпуска и закалки деталь избавляют от внутренних напряжений, полученных во время навивки. Для получения качественной пружины также необходимо провести механическую обработку – устранить возможные дефекты поверхности для увеличения срока эксплуатации изделия.

Холодная технология позволяет изготавливать пружины различных типов – в форме цилиндра, конуса или бочки, при этом максимально возможный диаметр стального прутка составляет 16 мм.

Горячая технология изготовления

Отличием горячей технологии от холодной служит возможность работы с заготовками диаметром более 10 мм. Для формирования пружины материал предварительно нагревают. Важно, чтобы нагрев был быстрым и равномерным – только в таком случае изделие будет отвечать необходимым техническим параметрам и иметь хорошие показатели прочности и долговечности.

При горячей навивке пружине также необходима закалка, после чего изделие охлаждают в масле или воде. Механообработка пружин горячего изготовления производится аналогично холодному методу: поверхность элемента очищают, шлифуют, удаляют с нее сколы и т. д.

Для повышения износостойкости готовых деталей может применяться антикоррозионная обработка поверхностей – ее используют как при горячем, так и при холодном способе изготовления.

Виды изготавливаемых пружин

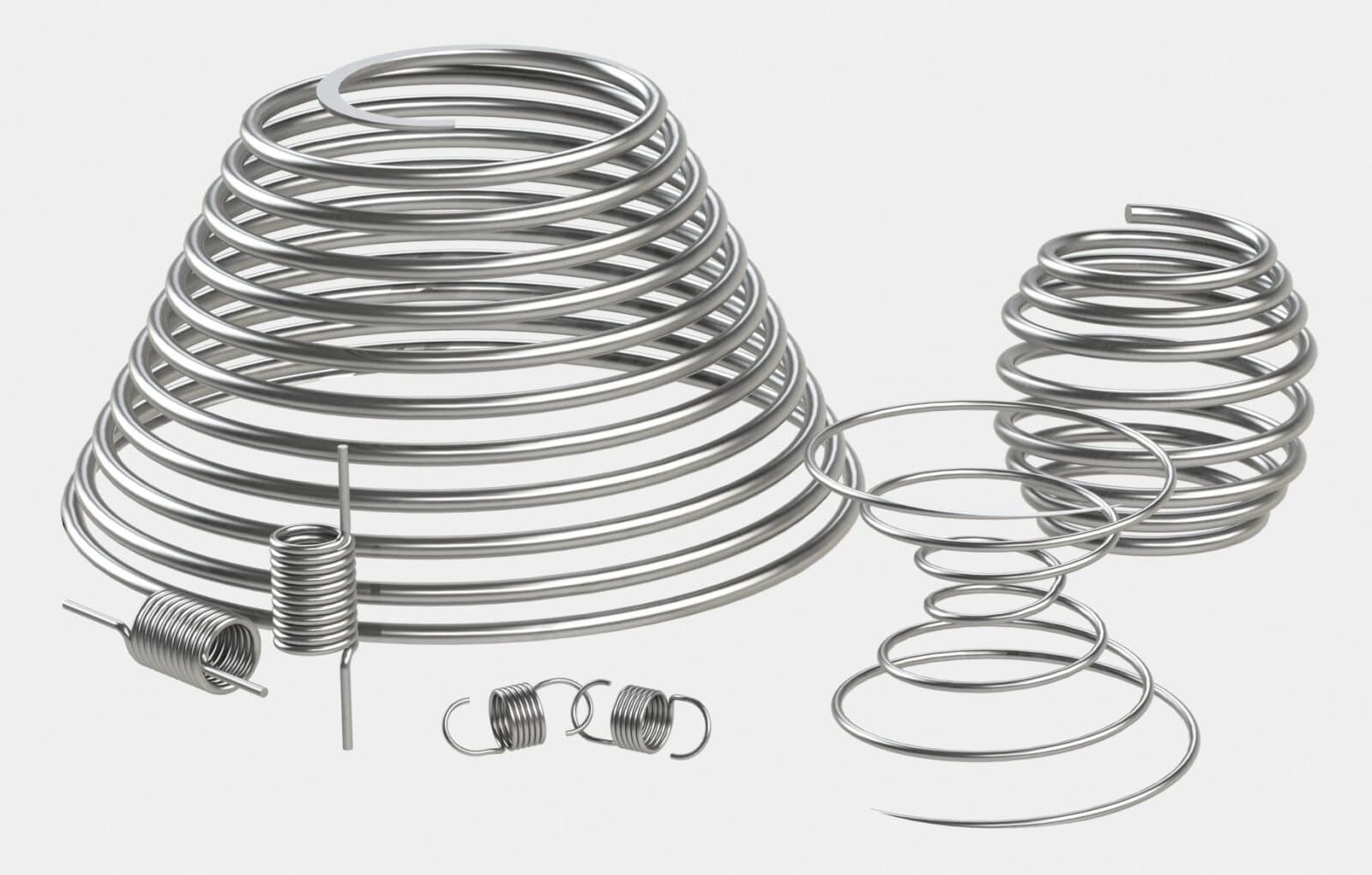

Современные технологии позволяют изготавливать различные конфигурации пружинных элементов. Различают следующие виды пружин:

- по характеру воспринимаемой нагрузки – пружины сжатия, растяжения, кручения, изгиба;

- по конструктивному исполнению и форме – винтовые, тарельчатые, пластинчатые, торсионные, жидкостные, газовые, плоские, спиральные, амортизаторы;

- по характеристикам – переменной и постоянной жесткости.

Особенности марок пружинной стали

Отличием пружинных сталей служит увеличенный предел текучести, благодаря которому готовые изделия способны восстанавливать свои первоначальные параметры после деформационного воздействия. К пружинным относятся углеродистые (марки 65-85) и легированные стали.

Среди наиболее распространенных марок пружинных сталей выделяют:

- 50ХГ (ХГА), 55С2 (С2А, С2ГФ) – применяется для производства рессор, транспортных пружин;

- 50ХСА – используется при производстве пружин для часов;

- 50ХФА – подходит для создания элементов, работающих в условиях высокотемпературного воздействия;

- 60Г, 70 (Г), 70Г2 – эти марки используют для изготовления разнообразных пружинных деталей, требующих повышенной усталостной прочности и упругости;

- 60С2 (С2А, С2Г, С2Н2А, С2ХА) – задействуют при производстве рессор и высоконагруженных пружин;

- 65 – необходима для пружин, испытывающих вибрационное воздействие и трение при работе;

- 65Г – применима для деталей, не подверженных ударным нагрузкам;

- 65С2ВА, 70С2ХА (С3А) – для изготовления высоконагруженных пружин и рессор;

- 75, 80, 85 – с их помощью создают износостойкие, упругие и прочные пружины различного типа;

- SL, SH, SM, ДН, ДМ – для элементов, испытывающих статические и динамические нагрузки;

- КТ-2 – подходит для холодной навивки, изготовления пружин без последующей обработки.

Требования, предъявляемые к готовым пружинам

По окончании процесса изготовления пружина должна соответствовать следующим критериям и характеристикам:

- надежность сырьевого материала;

- чистота поверхности – недопустимо наличие грязи, следов соли, свинца, смазки;

- отсутствие дефектов в виде царапин, трещин и сколов;

- соответствие изделия необходимому классу точности;

- равномерность шага пружины;

- пластичность;

- упругость;

- устойчивость к внешним и внутренним воздействиям;

- релаксационная стойкость.

Телефон:

Телефон: Email:

Email:

Адрес:

Адрес: График работы:

График работы: